威海电厂水汽系统如何降低维护成本的?

威海电厂如何降低维护成本的?

一.?威海电厂话费80万没有解决维护问题

山东威海发电厂3×300MW机组,仅有3名专职维护人员,水汽系统由于二次仪表问题近两年投入了近80万元维护费用,这笔费用主要用在:

※不停更换国内外各厂家水汽仪表,不停维护这许多厂家水汽仪表。

※与之密切相关的维护力量的薄弱,造成如果仪表坏了,唯一快捷有效恢复的方案就只是重新购买。

※纯粹的更换仪表造成恶性循环,水汽系统仍然是"分离仪表",停留在“检测”水平,并没有从根本上降低维护量,没有实现远程操作、维护,无法实现自动生成报表、实时监测、全厂数据共享的层次。威海电厂需要从水汽监督系统这个根本上解决仪表存在的诸多问题。

?

二.?威海电厂水汽系统的改造之旅

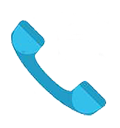

2004年5月,#1机组改造工程开始:取消了所有电导率、pH、溶解氧二次仪表,采用虚拟化仪表,重新搭建了水汽监督系统,并将相关测点物理量同时纳入系统,实时监控现场情况。

该系统运行一年后,使用情况厂里各方面人员都很满意,也给化水分厂的改造工作争取了主动权。

2006年,#3、#4机组水汽品质测、控、管一体化系统轻松上马,正常投运以来,除仍然保持维护量少、可靠性高的优点之外,在测量新能、系统功能和方便操作等方面,较之#1机组系统又有很大提高,更加完善。

至此威海电厂利用THANK2000水汽品质测、控、管一体化系统不仅达到了最初要降低维护量的目的,还实现对水汽数据监控的自动化和信息化。通过提高水汽监督层次,彻底解决了仪表问题。完全实现对3台机组的所有水汽数据的监控。

?

三.?改造时间统计表

|

改造历程 |

改造时间 |

改造机组 |

改造内容 |

|

第一次改造 |

2004.5 |

#1 |

5个DD、2个pH、2个DO、4个电流输入 |

|

第二次改造 |

2006.7 |

#3、#4 |

22个DD、6个pH、2个DO、10个电流输入 |

?

?

一.?让系统正常高效运行 ??

威海电厂仪表工作站属于典型的一体化系统标准模式━水汽品质实时监督。对这类工作站的调试工作量相对要小的多,对于调试我们主抓以下几点:

一、安装模块的防水措施

威海电厂原取样架空间限制,导致没有好的安装位置提供,唯一能安装的位置离人工取样和电极水路很近。为了预防水路出现问题对模块的损坏,必须作好模块的防水措施,采用了将变送模块内置在一防水盒中的安装方式解决了这一问题。为以后系统正常运行铺平道路。

二、重视对客户的知识培训

一体化系统要长时间稳定可靠运行,在其它条件满足的同时,对客户相关人员的技术培训是相当重要的。我们主动积极对客户进行培训,并在讲解后形成一个书面材料交付,使客户更熟悉系统,并在遇到问题时自己解决,缩短维护时间。确保系统长期稳定运行。

?

二.?仪表班用户报告

虚拟仪表实现了在线仪表的所有功能且更强大、维护简单易行

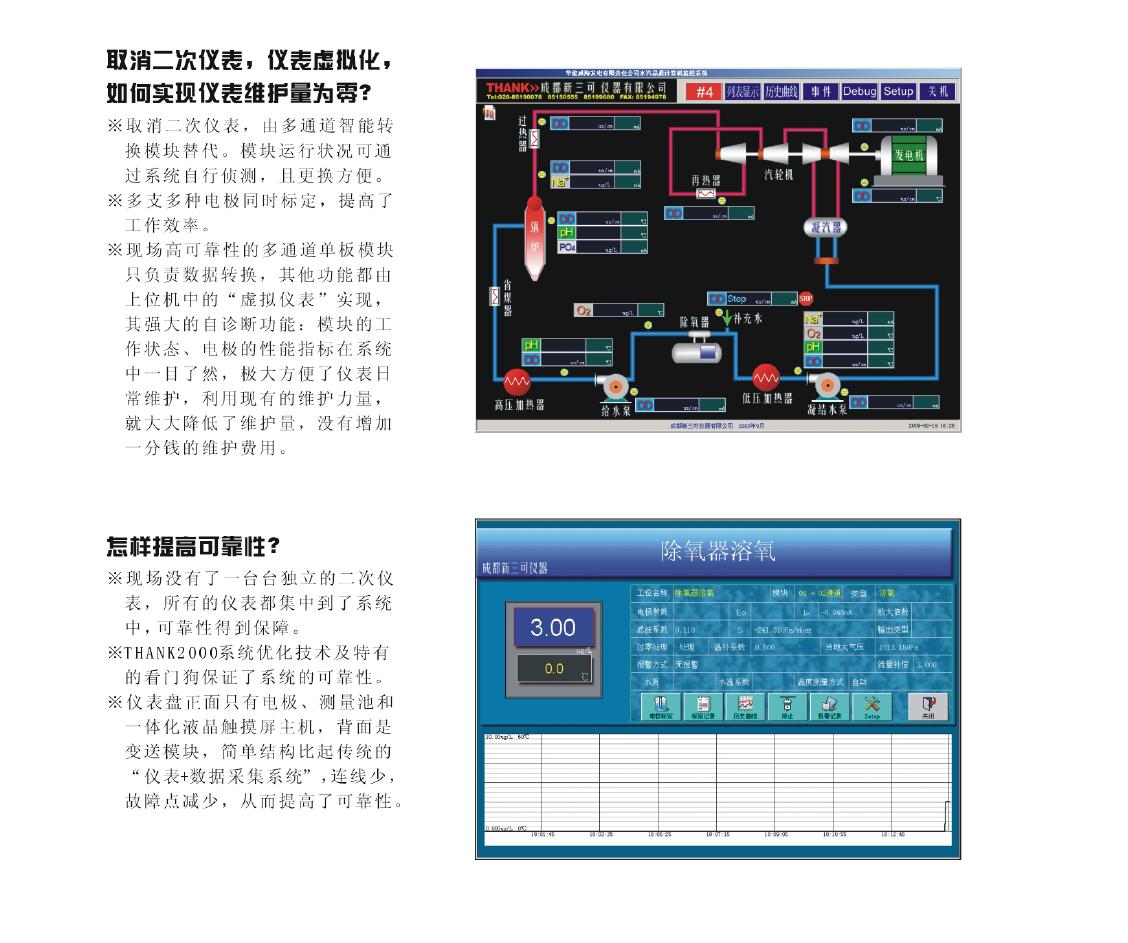

一体化系统在显示屏上以多种方式实时显示各测点的主测值和温度,同时提供曲线式的历史数据查询,很方便的即可观察数据的变化过程。同时可对四支同类或不同类的电极进行标顶,大大缩短了了维护时间。其他功能如参数显示与 设置、电流输出与模拟校验等使用起来更方便。通过该系统后,我们第一次真实接触了虚拟仪表,切实感受到了它的强大功能和优点,繁琐的维护工作变的简单易行。

?

维护量大大降低

改造前:仪表班需要定期、不定期地对#4机在线仪表及电极进行调校。改造后:没有了以往占据大部分维护量的二次表,系统前端模块又不需要维护,现在我们只要定期对pH电极和溶氧电极进行标定即可。大大降低了仪表维护人员的工作强度和工作量,这一点我们觉得特别好。

?

简单的结构提高可靠性

仪表盘正面只有电极、测量池和作为主机的一体化液晶触摸屏,背面是变送模块,结构简单,与传统的“二次仪表+数据采集系统”相比,硬件之间连线少,减少了故障点,从而提高了可靠性。

?

系统连网功能,大大方便了管理和数据统计

基于厂里安全规定,没有将一体化系统与厂级MIS网相连,只与值班室微机相连。即使这样,值班员在值班室就可随时查看现场数据,数据实时性和一致性都毋庸致疑,且日报、月报、年报随时生成,极大方便工作。

?